QuamM

Qualifizierung magnetischer Materialien für die Additive Fertigung

Dieses Projekt wurde mit dem Preis für Nachhaltigkeit und Interdisziplinarität an der TU Darmstadt ausgezeichnet, welcher von der Vereinigung der Freunden der TU Darmstadt ausgeschrieben wurde.

Laufzeit: 1.2021 – 12.2022

---

Prof. Dr. Oliver Gutfleisch | FB 11, Fachgebiet für Funktionale Materialien (FM)

Prof. Dr.-Ing. Matthias Weigold | FB 16, Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW)

---

Projektbeschreibung:

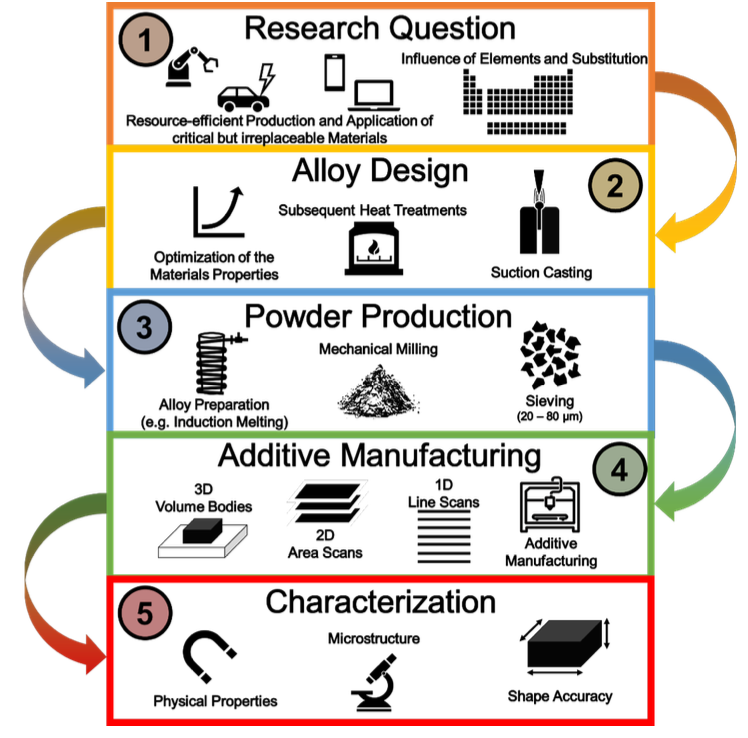

Die Corona-Pandemie seit 2020 und die Russland-Sanktionen seit 2022 haben die weltweiten Abhängigkeiten von Lieferketten und Rohstoffen aufgezeigt. Zudem wird der gesellschaftliche Wunsch nachhaltiger Produkte immer stärker. Zeitgleich eröffnen neue Fertigungsrouten neue Möglichkeiten, um diese Herausforderungen zu adressieren. Innerhalb des Projektes QuamM wurden daher die Potentiale und die Herausforderungen der Additiven Fertigung für die ressourceneffiziente Verarbeitung magnetischer Werkstoffe untersucht.

Hierfür wurden unterschiedliche Legierungsdesigns entwickelt und die grundlegende Eignung in einem Analogieprozess (Suction Casting) geprüft bzw. das Legierungsdesign entsprechend den Anforderungen angepasst. Bei positiver Eignung wurden kleine Mengen Pulver (<50 g) durch mechanisches Mahlen hergestellt und für die Additive Fertigung bereitgestellt. Als additives Fertigungsverfahren wurde das laserbasierte Pulverbettschmelzen (PBF-LB) verwendet. Durch iterative Variation der Prozessparameter wurden Probekörper hergestellt. Zielgröße der Qualifikation waren zunächst die Gleichmäßigkeit des Prozesses sowie die Dichte der Volumenkörper. Durch neue Erkenntnisse innerhalb des Projektes wurden als Herausforderung das Verdampfen wichtiger Legierungselemente, die Rissbildung und die reduzierte Abbildungsgenauigkeit identifiziert. Während letztere die grundsätzliche Herstellbarkeit beeinflussen, führt das Verdampfen von Legierungselementen zu veränderter Mikrostrukturausprägung und ist entsprechend im Legierungsdesign zu berücksichtigen. Durch dieses methodische Vorgehen konnten drei verschiedene Legierungen mit vielversprechenden Eigenschaften qualifiziert werden. Die Ausschöpfung der Werkstoffpotentiale durch gezielte Mikrostruktureinstellung stellt eine langfristige Möglichkeit zur effizienten Ressourcennutzung dar, welche in weiteren Forschungsanträgen platziert wurde.

Publikationen

Schäfer, Lukas et al.; „Design and Qualification of Pr–Fe–Cu–B Alloys for the Additive Manufacturing of Permanent Magnets.“ Advanced Functional Materials 31.33 (2021): 2102148

Julian Storch, Entwicklung einer Methode zur Materialqualifizierung von magnetischen Materialien hergestellt durch pulverbettbasiertes Laserschmelzen

Shen, Shangbing; “Ce(CoxCu1-x)5 magnets: from single crystals to selective laser melted alloys”

Harbig, Jana et al. “Efficient Material Qualification Process for Laser Powder Bed Fusion of Metals” Journalbeitrag in “Additive Manufacturing Letters”, Begutachtungsprozess